2012年初,日本大多數電子廠商宣布出現巨額虧損。基于此,很多人對日本制造業再次產生了強烈的危機感。深陷危機的日本制造業還能否生存下去?日本制造業在世界經濟中分工是否合理?本文將從進出口貿易角度進行分析。

日本已經是計算機與電子產品的凈進口國家

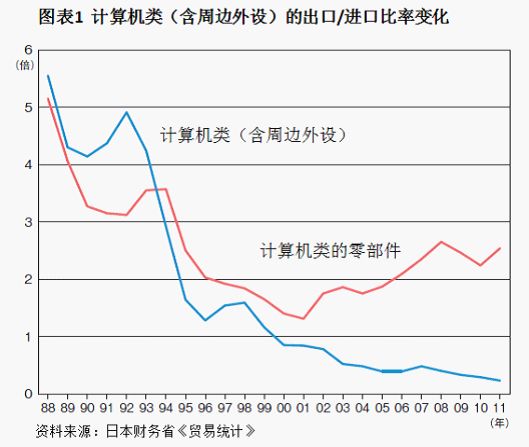

圖表1顯示了計算機類(含周邊外設)與計算機類零部件的出口/進口比的 變化(注1)。

注1:貿易特化系數經常被用于按類別分析某國競爭優勢。被定義為貿易總額(出口+進口)中貿易收支(出口-進口)所占的比率。如果是-1則表示進口特化,1則表示出口特化。貿易特化系數=(進出口比率-1)/(進出口比率+1)。

上世紀80年代,日本計算機類產品出口是進口的4~5倍。但是,90年代前半期這一比例快速下降,90年代中期變為1倍。繼而,2000年以來進口不斷超過出口,2011年,進口已是出口的4倍。

上世紀90年代,零部件出口/進口比開始下降,但還不像成品那樣變化顯著。而自2001年探底之后,出口/進口比緩慢上升。2011年出口仍是進口的約2.5倍。

由此可以看出,日本計算機類產品的最終組裝能力大都轉移到了海外。

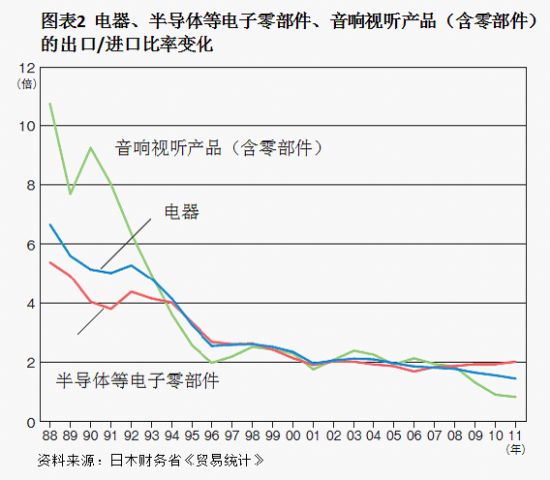

圖表2顯示了電子產品、半導體等電子零部件、音響視聽產品(含零部件) 的出口/進口比變化情況。

下降最為劇烈的是電視等音響視聽產品。1988年出口曾經超過進口的10倍,而90年代開始迅速下降,90年代中期出口/進口比為2左右。此后,2008年該比例穩定在2左右,但在金融危機后再次出現下落,2010年進口超過出口。2011年進出口比為0.83。

從進出口貿易角度進行分析,可以發現,日本電子廠商紛紛大幅虧損大多是因為電視業務不佳。

有人或許會說,造成日本電子廠商巨額虧損的原因是地震、泰國洪水,或者日元升值。確實,從出口/進口比來看,2011年比2010年有所下降,所以不能否認地震和泰國洪水這些2011年的特殊因素對日本出口的影響。同時,此前曾經一度穩定的出口/進口比在金融危機后出現快速下降,在一定程度上是受到日元升值的影響。

但從音響視聽產品出口/進口比下降的走勢來看,可以推測2011年受特殊原因的影響其實并不大,更多是結構性原因(如大型電子制造外包公司崛起等)。

可以說,出口/進口比下降、電視業務虧損今后還將持續。

半導體與計算機零部件出口/進口比不到80年代一半

計算機類與音響視聽產品的終端產品方面,日本已經變為凈進口國。而半導體與計算機零部件方面,還是凈出口國。而且,計算機類零部件自2001年以來出口/進口比保持上升。同時,半導體出口/進口比自2001年以來比較穩定。

但是,上述無論哪一項與上世紀80年代相比,降幅都很大。由于80年代出口/進口比率為5左右,所以目前的2左右也才不過是當時的一半。

人們經常說“半導體是電子產業的根基”,因此日本應該專注于它的生產。事實上,上世紀80年代日本半導體產業席巻全球。如果保持那種狀態,日本國內制造業就業就不會出現這樣的減少。所以,90年代以來在外部條件的不斷變化之中,日本半導體產業一片慘敗。于是,日本國內生產快速地轉向了海外。

日本電子產品制造大多已轉移至新興國家

計算機與電子產品的出口/進口比之所以在上世紀90年代發生巨大變化,是因為新興國家的工業化。

最初是韓國、中國臺灣地區等亞洲NIES(新興工業經濟地區)的增長,接下來一輪是中國大陸的工業化。此外,日元的升值也產生了一定的影響(1992年1美元兌換130日元,1994年兌換100日元,進而到1995年只兌換80日元)。

電子產品出口減少,一方面是因為國際市場上亞洲NIES的崛起,另一方面也是由于日本企業已經習慣于向海外進行產業轉移,依賴海外生產。日本企業采取的方法包括將生產基地向海外轉移,以及靈活運用OEM、EMS、晶圓代工等。

OEM(Original Equipment Manufacturing,貼牌生產)是指用其他公司品牌生產產品。EMS(Electronics Manufacturing Service,電子制造外包)是指電子產品的委托加工服務。晶圓代工是指接受其他公司的委托,專門從事半導體芯片制造的企業。

世界最大的EMS是富士康集團。員工數量接近100萬人,大部分是18至25歲的年輕人。據說,富士康深圳龍華工廠每天工作時間15小時,每月加班超過80小時。除了生產Apple公司的iPod、iPhone、iPad之外,還承接戴爾、惠普、索尼、諾基亞等公司的訂單。

自己公司沒有生產設備,以OEM、EMS、晶圓代工方式委托生產,自己公司只從事產品設計與市場開發、銷售等業務的廠商稱為委外代工企業。電子產品、半導體領域使用這一方式外包生產的情形很多,所以日本國內的出口/進口比自然會出現了大幅下降。

這一狀況與乘用車相比,有很大不同。日本的乘用車比金融危機前的出口有所減少,但依然是出口國,幾乎沒有進口。同時,從2011年各品牌汽車在美國市場的份額來看,豐田第3(市場份額14.1%)、本田第4(9.3%)、日產第5(8.8%),日本汽車廠商都擁有較大份額。

但是,日本的電子從90年代開始就已經不再是出口國,在美國的市場份額也在不斷縮小。2010年液晶電視市場份額,VISIO為27.6%、三星為20.2%,而索尼10.1%、東芝7.1%,份額都相當低。

日本人或許還錯誤地以為自己是電子產品的出口國。還有,日本市場上日本廠商的產品占大多數,因而許多日本人認為這些都是日本國內生產的。但其實大多由亞洲新興國家或地區以EMS、OEM方式生產,日本廠商貼牌銷售。生產實體已經轉移到了亞洲新興國家或地區。

機械、零部件出口中增長的只是原材料產品

日本原本應該區別于中國等勞動密集型國家的消費品出口產業,成為銷售機械等中間產品的出口國家。但事實并非如此。

從普通機械出口/進口比來看,可看出其不斷下降的趨勢(圖表3)。

出口/進口比在上世紀80年代為6倍左右,90年代前半期還是5左右。但此后不斷下降,1995年為4,90年代末開始為2左右。2006年顯示出輕微的上升傾向,主要受對中國出口增加的影響。

五金產品在80年代末出口/進口比為3左右,但90年代中期變為2,目前下降至1左右。

汽車零部件也是如此。80年代出口/進口比超過20,而目前僅為6左右。這是因為整車生產進行海外轉移后,日本國內推進了零部件生產本地化的結果。

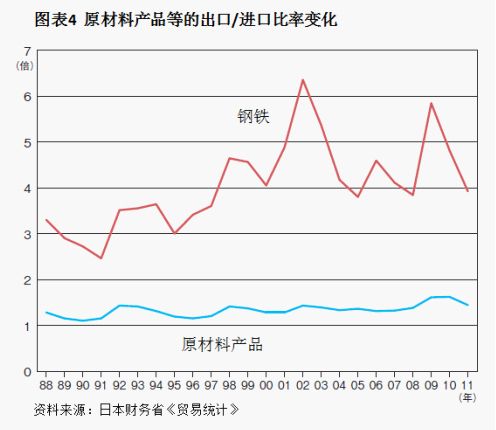

實際上,日本出口/進口比上升的是原材料產品。如圖表4所示,原材料產品出口/進口比看不出任何下降趨勢,反而呈現出上升趨勢。

鋼鐵出口/進口比到90年代曾經是3~4左右。但是,此后比上升至4~5程度。2001年、2009年都上升至6左右。

雖然沒有鋼鐵產品那樣顯著,但是其他原材料也可看出類似傾向。化學產品、有色金屬也在2006年呈現上升趨勢。纖維也從90年代初很低的出口/進口比有所上升。2009、2010年原材料整體上都體現出上升趨勢。至少,這些產品肯定沒有出現類似電子產品、普通機械那樣的顯著下降趨勢。

隨著大量使用勞動力的制造業向海外轉移,高耗能的重化學工業留在了日本國內。中國出口制造業以勞動集約產業為主,裝備制造業較弱。因此,這樣的出口/進口比上升是必然趨勢。

問題是,這樣的貿易結構今后還將保持下去嗎?日本發電產業由核電向火電轉變,電費上漲已不可避免,高能耗型的原材料型產業能在日本生存嗎?

高能耗產業能在日本生存嗎?

讓我們總結一下。

(1)日本電子產品等組裝型制造業出口/進口比不斷下降。這是因為上世紀90年代生產開始向海外轉移。

(2)日本機械等出口/進口比也正在下降。

(3)而日本鋼鐵等原材料型產業出口/進口比正在上升。

所以概括來說,日本國內需要高端技術的加工型制造業的生產正在下降,而高能耗的裝置產業在日本國內生產穩定或者呈現上升趨勢。

一段時間以來,日本給其他國家的形象是“因高附加值制造業而保持產業競爭優勢,尤其是對新興國家的中間產品供給”。上世紀80年代日本的確是這樣的產業結構。如今,從對中國的出口來看,金融危機后增長的只是中間產品的出口。

但是,日本整體貿易結構的變化沒有保持日本這一形象。尤其是,普通機械與汽車零部件出口/進口比呈現下降趨勢也從側面反映了日本作為中間產品生產者的地位在下降。這或許顯得有些意外。但是,上世紀90年代以來,日本貿易結構絕對不是高級工業社會的產物。

明基投影機

明基投影機 堅果投影機

堅果投影機 科視投影機

科視投影機 極米投影機

極米投影機 SONNOC投影機

SONNOC投影機 寶視來投影機

寶視來投影機 視美樂投影機

視美樂投影機 當貝投影機

當貝投影機 哈趣投影機

哈趣投影機 WAP手機版

WAP手機版 建議反饋

建議反饋 官方微博

官方微博 微信掃一掃

微信掃一掃 PjTime

PjTime